¿Es La Impresión En 3D El Futuro De Las Camisetas Personalizadas?

Tras nuestro último post hablando de manera general sobre impresión 3D y cómo se está utilizando actualmente, en esta ocasión echaremos un vistazo a la ropa impresa en 3D y qué podemos esperar de este sistema novedoso en el ámbito de la moda.

Como ya hemos mencionado, la impresión 3D actualmente funciona mediante la impresión de capas una encima de otra hasta obtener el objeto 3D “impreso”. Desafortunadamente, este proceso no funciona cuando hablamos de ropa impresa, ya que no crea telas ni tejidos aptos, ni cómodos para vestir. Pero, ¿y si la tecnología avanzara de modo que pudiéramos vestir cómoda ropa personalizada impresa y a la que todo el mundo tuviera acceso?

Una empresa ha estado construyendo el camino para llegar a la impresión de telas desde la técnica 3D y si investigamos un poco más sobre este grupo de profesionales, nos damos cuenta, que están apunto de hacer su sueño realidad. Esta empresa de la que hablamos se llama, Electroloom.

Sobre Electroloom

Allá por el 2013, nace en el suelo de una cocina una solución novedosa en el mundo de la impresión 3D. La creación de telas (no tejidas). El equipo Electroloom utilizando como material palillos de metal y algunas fibras convirtieron esta prueba en el primer prototipo mundial de impresión de tela 3D.

A raíz de esto, el equipo se pasó un año trabajando para desarrollar por completo este concepto. Durante este tiempo el estudio de ingeniería biomédica llegó a ser una fuente de inspiración para ellos, ya que su idea toma como ejemplo la forma en la que los vasos sanguíneos diseñan el tejido cardiovascular.

A partir de aquí, se aplicaron los mismo principios para la fabricación de las fibras, utilizando palillos de metal y un campo eléctrico que les supuso un gran avance. Más tarde, decidieron participar en un concurso patrocinado por Alternative Apparel, una marca de ropa innovadora de San Francisco. ¡Y ganaron! Con lo que pudieron proseguir su investigación.

En julio de 2014, con su primer prototipo ya habían desarrollado tejidos estampados en 3D. A partir de este momento diseñan tejidos que se doblan y tienen un movimiento natural como el de cualquier otro tipo de tela.

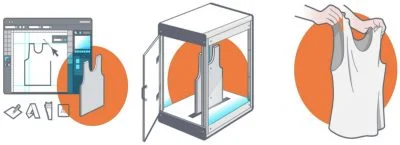

El tejido se crea mediante un proceso de electrohilado, llamado Fabricación de Campo Guiado (Field Guided Fabrication). Este método toma una disolución líquida y la convierte en fibras sólidas que se depositan y adhieren al molde 3D. Éste molde se coloca dentro de una cámara con un campo electromagnético que guía y une las fibras alrededor del molde.

Hasta el momento han creado hojas impresas en 3D, camisetas sin mangas, faldas y gorros.

La solución líquida que utilizan con la que se hacen las “nano-fibras” está compuesta de poliéster/algodón. Por el momento las telas son todas blancas, pero el equipo está trabajando duro para poder incluir en poco tiempo más colores. También están investigando mezclar seda y acrílico.

Aunque la evolución de esta técnica de impresión ha sido impresionante durante los últimos años, no significa que seamos capaces de poder imprimir nuestra propia ropa. Con la actual campaña que tienen en la plataforma Kickstarter (plataforma que da la oportunidad a los emprendedores de mostrar su idea para conseguir empresas y personas que apoyen esta idea), pretenden llegar a poder desarrollar y perfeccionar esta idea al máximo.

¿Está lista esta tecnología para grandes producciones?

Por el momento, el proceso de impresión y creación de ropa 3D, lleva mucho tiempo y es realmente caro crear los hilos que componen la prenda. En un principio Electroloom, tardaba una media son 14 horas para crear una sola prenda en 3D. A través de las mejoras que poco a poco han ido añadiendo, y la introducción de más boquillas de impresión, han logrado reducir el tiempo de impresión a 7 horas.

¿Qué significa todo esto de cara a imprimir ropa en 3D?

Las mejoras de Electroloom han sido cuanto menos, impresionantes y fácilmente podríamos decir que esta empresa es el futuro de la ropa impresa. Por desgracia, no en un futuro próximo debido a los costes y tiempos de producción.

Realizar 1 prenda en 7 horas es demasiado tiempo para considerarlo como apto para realizar una gran producción de prendas de vestir. Hay que tener en cuenta que el sistema del molde de metal para imprimir la ropa, es algo que no puede ser sostenible. Mientras la idea de tener un molde propio para cada forma de cuerpo es fantástica, es inviable para marcas que quieren producir grandes cantidades.

El equipo Electroloom está trabajando duro para poder convertir su idea en realidad y nosotros estamos deseando tener más información de sus nuevos avances sobre su gran invento para poder compartirlo con vosotros.

¿Qué otras opciones tenemos para impresión de ropa en 3D?

En Septiembre de 2014, Danit Peleg, una estudiante de Diseño de moda de la Universidad de Shenkar en Israel, quiso trabajar con la impresión en 3D para crear su propia linea de ropa, única.

Se sumergió en esta idea queriendo saber si era posible crear una prenda en su totalidad con esta tecnología, bastante asequible hoy en día a cualquiera.

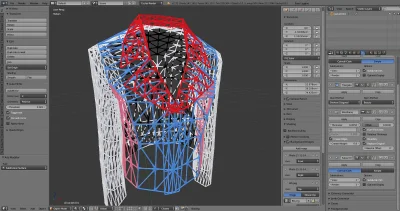

Utilizando una parte del software “Blender” y archivos 3D, Danit, comenzó con diferentes materiales e impresoras con el objetivo de crear su primera prenda, la chaqueta “LIBERTÉ”. Utilizando una gran variedad de impresoras diferentes y diversos materiales se dió cuenta que por ejemplo el ácido poliláctico, no eran buenos para imprimir ropa siendo demasiado rígidos.

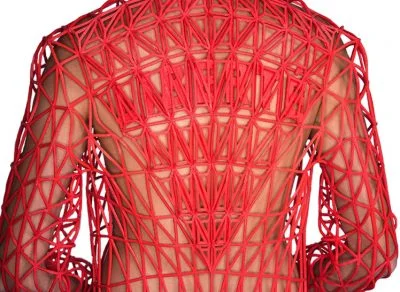

Después de este nuevo conocimiento de materiales, Danit introdujo en sus diseños un nuevo material llamado FilaFlex, que es un nuevo filamento de gran resistencia a la vez que flexibilidad. Gracias al descubrimiento de este nuevo material y utilizando la impresora Witbox, nació su famosa chaqueta LIBERTÉ.

Después de la creación de esta chaqueta, pudo experimentar con otros diseños de prendas y realizar tejidos imitando a el encaje, con lo que combinando ambos materiales fue capaz de crear la colección al completo.

Como dato final, se calcula que el coste de la colección al completo fue de unas 2.000 horas de impresión, contando que solamente para la chaqueta LIBERTE se invirtieron 220 horas en imprimir, usando alrededor de un kilo de material únicamente para esta prenda, teniendo por otro lado que alquilar la máquina (320€ por semana). Esto significa que solamente los costes de impresión de esta prenda fueron en total unos 800€, sin contar el precio de la creación de un diseño exclusivo, así como el montaje del mismo o los costes de la electricidad de las máquinas.

Dicho esto, es fácil entender por qué la ropa impresa en 3D no se ha considerado como una opción viable a la hora de crear prendas personalizadas. Con la poca gama de colores, tiempos y costes, de momento consideraremos esta opción como en fase experimental…¡por el momento!

Gracias a empresas como Electroloom que vienen pisando fuerte, podemos ver que poco a poco esta tecnología y su concepto se va desarrollando, viendo cada vez más cerca este sueño hecho realidad.

Contamos con más de 20 años de experiencia, esto es lo que nuestros clientes dicen de nosotros…

ARTÍCULOS RELACIONADOS

De la botella a la prenda.

Descubre cómo fabricamos ropa de calidad reciclando botellas de plástico. Te explicamos el proceso de la botella a la prenda.

¿Por qué elegir la ropa personalizada streetwear de Build Your Brand?

Descubre por qué Build Your Brand es la mejor opción en ropa personalizada streetwear que le dará un estilo único a tu marca.

Empodera a tu empresa con ropa corporativa sostenible

Elige ropa corporativa sostenible y personalizada para mejorar tu imagen, aumentar la moral de los empleados y reducir el impacto ambiental.

¿Vas con prisa? Pide un presupuesto rápido

Envíanos todos los detalles de tu proyecto y nuestro equipo de expertos te proporcionará las mejores opciones y sus costes. Conseguir el producto exacto al mejor precio no podría ser más fácil.